1范圍

本標(biāo)準(zhǔn)規(guī)定了一般減壓閥性能試驗的術(shù)語、一般要求、測試儀表、試驗方法、試驗報告等內(nèi)容。

本標(biāo)準(zhǔn)適用于工業(yè)管道用先導(dǎo)式減壓閥和直接作用式減壓閥。

其他型式的減壓閥可參照本標(biāo)準(zhǔn)規(guī)定的試驗方法。

2規(guī)范性引用文件

下列文件中的條款通過本標(biāo)準(zhǔn)的引用而成為本標(biāo)準(zhǔn)的條款。凡是注日期的引用文件,其隨后所有 的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本標(biāo)準(zhǔn),然而,鼓勵根據(jù)本標(biāo)準(zhǔn)達(dá)成協(xié)議的各方研究 是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標(biāo)準(zhǔn)。

GB/T 12244減壓閥一般要求

GB/T 13927 通用閥門 壓力試驗(GB/T 13927—1992,neq ISO 5208:1982)

3術(shù)語和定義

GB/T 12244中確立的以及下列術(shù)語和定義適用于本標(biāo)準(zhǔn)。

- 1

Kv?值 Kv Data

水流經(jīng)閥門,在水溫為5匸?409,進(jìn)、出口兩端壓差為0. 1 MPa時,每1 h內(nèi)流過閥門的立方 米數(shù)。

4 一般要求

4.1在試驗前應(yīng)就下列事項達(dá)成協(xié)議:

a) 試驗?zāi)康模?

b) 試驗場所;

c) 試驗介質(zhì);

d) 使用的測量方法,測試手段和設(shè)備;

e) 監(jiān)督試驗的人員;

f) 試驗大綱。

- 2試驗報告應(yīng)符合第7章的規(guī)定,并經(jīng)試驗人員簽字和有關(guān)單位蓋章后方可有效。

4.3在試驗中,試驗條件發(fā)生變化或偏離時,可以重新進(jìn)行調(diào)整,但不得更換零件。

4.4試驗管道應(yīng)與被測閥通道相同。

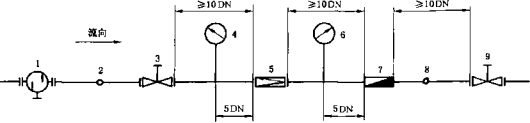

4.5性能試驗系統(tǒng)示意圖如圖1所示。

1——過濾器;

2、 8 溫度計;

3、 9 截止閥;

4、 6——壓力表;

5——被測閥;

7 流量計°

圖1性能試驗系統(tǒng)示意圖

5測試儀表

- 1壓力表

壓力表的誤差應(yīng)不大于儀表量程的0. 5%,被測壓力價應(yīng)在儀表量程的30%?70%范圍內(nèi)。

5.2溫度測量

可用溫度計或基他測溫儀表(如熱電偶和熱電阻等)。溫度計或其他測溫儀表必須插入套管內(nèi)。玻 璃液體溫度計套管應(yīng)清潔、無銹蝕,其內(nèi)部應(yīng)充入沸點高于量髙測定溫度的適當(dāng)液體。

5.3流量測量

可用流量計或經(jīng)校唯的標(biāo)準(zhǔn)節(jié)流裝置,也可采用收集并稱量排放介質(zhì)的直接測量方法。

5.4測試儀表狀態(tài)

試驗前,儀表(包搖誡量計、溫度計和壓力表等)應(yīng)按要求進(jìn)行標(biāo)定并在有效期內(nèi)。

6試驗方法

- 1殼體試驗

按GB/T 13927的規(guī)定。試驗介質(zhì)為水。如需做氣壓試驗,則在完成水壓試驗后再進(jìn)行。承壓殼 體進(jìn)行試驗時,不包括敏感元件(膜片、波紋管)=

6.2密封性能試驗

6.2.1試驗介質(zhì)

試驗介質(zhì)為:

常溫空氣;

——常溫水(水用減壓閥)。

6. 2.2試驗持續(xù)時間

試驗持續(xù)時間按表1的規(guī)定。

表1密封試驗持續(xù)時間

公禰尺寸

DN |

最短試驗持續(xù)時間/$ |

<50 |

60 |

65 ?125 |

120 |

>150 |

180 |

6.2.3試驗程序

6.2.3. 1減壓閥處于關(guān)閉狀態(tài)。從進(jìn)口處分別施加最高允許工作壓力(銘牌上沒有標(biāo)明時,按公稱壓 力值)和最低允許進(jìn)口工作壓力,出口通大氣,測定并記錄滲漏量。

6. 2. 3. 2在滲漏量不便計量的情況下,允許按下述方法進(jìn)行密封試驗。試驗系統(tǒng)按圖1。減壓閥關(guān) 閉,從進(jìn)口處施加最高允許工作壓力,調(diào)節(jié)減壓閥的調(diào)節(jié)彈簧,使出口壓力分別為最高允許出口壓力和 最低允許出口壓力,然后,關(guān)閉減壓閥后的截止閥。測定并記錄減壓閥后壓力表的升值。

6. 2.3.3氣體檢漏采用滲漏引出管測定。引出管內(nèi)徑為6 mm,長度不大于500 mm,距水槽內(nèi)液面的 高度不大于300 mm,檢漏系統(tǒng)如圖2所示。

1 壓力表$

2——被測閥*

3 水槽。

圖2氣體檢潰試驗系統(tǒng)示意圖

& 2,3.4液體檢漏可采用收集并稱量排放介質(zhì)的宜接測量方法。檢漏系統(tǒng)如圖3所示。

01

1 壓力表;

- —被測閥;

- —量杯.

圖3液休檢漏試驗系統(tǒng)示意囲

6.3調(diào)壓試驗

6.3.1試驗介質(zhì)

——常溫空氣;

——水(水用減壓閥)。

- 試驗程序

試驗系統(tǒng)按圖減壓閥處于關(guān)閉狀態(tài),開啟減壓閥后的截止閥微小流量。將減壓閥的進(jìn)口端壓 力升至最高允許工作壓力,緩慢調(diào)節(jié)減壓閥的調(diào)節(jié)螺釘(或手輪),使出口壓力在規(guī)定出口壓力范圍的最 大與最小之間連續(xù)變化。反復(fù)兩次,記錄觀察情況。

6.4流■試驗

6.4.1流通能力G值的測定

流通能力Cv與Ky的關(guān)系為:Cv —?1. 17Kv O

試驗系統(tǒng)如圖1所示。試驗時,保持減壓閥兩端壓差0. 1 MPa,但閥后壓力不得小于0. 035 MPa, 使減壓閥在節(jié)流狀態(tài)下開度達(dá)最大,取3次實測流量的算術(shù)平均值。

根據(jù)式(1)?式(5)可計算得出流通能力。

液體:

Cv?= GK/136. 7 yAP(P! +P2) ( 4 )

P2/P1<0,5 :

Cv = GK/119P】 (5 )

式中:

Cv?流通能力;

Q 體積流量,單位為立方米每小時(m3/h);

G 質(zhì)量流量,單位為千克每小時(kg/h);

巴 ——進(jìn)口工作壓力,單位為兆帕(MPa);

P2——出口工作壓力,單位為兆帕(MPa);

△P——進(jìn)、岀口壓力差,單位為兆帕(MPa);

t——工作溫度,單位為攝氏度(匸);

流體密度,單位為克每立方厘米(g/cm3);

K——過熱系數(shù),K=l + 0.013isf

6——過熱度(過熱蒸汽溫度減去飽和蒸汽溫度),單位為攝氏度(匸)°

- 流量測量

試驗介質(zhì)為常溫水,試驗系統(tǒng)按圖1。給定最高進(jìn)口工作壓力,調(diào)節(jié)減壓閥為某一出口壓力,此時 減壓閥后的截止閥為微小流量。然后逐漸開大截止閥使出口壓力偏差達(dá)最大允許值,此時記錄的流量 為最大流量。

6.5流11特性試驗

6.5. 1 試驗介質(zhì)

——常溫空氣;

——水(水用減壓閥卄

——蒸汽(蒸汽用減壓閥)。

6. 5.2 試驗程序

試驗系統(tǒng)按圖1。給定最高允許進(jìn)口工作壓力,調(diào)節(jié)減壓閥為某一出口壓力。同時調(diào)節(jié)減壓閥后 的截止閥,使出口流量為該工況下的20%最大流量。然后在逐漸開啟截止閥使出口流量達(dá)該工況下的 100%最大流量。記錄此時出口壓力偏差值.

6.6壓力特性試驗

6.6.1 試驗介質(zhì)

——常溫空氣;

水(水用減壓閥);

——蒸汽(蒸汽用減壓閥)。

- 試驗程序

試驗系統(tǒng)按圖E給定最高允許進(jìn)口工作壓力,調(diào)出口壓力分別為該彈簧壓力級內(nèi)最高、最低壓 力。保持該工況最大流量,然后改變減壓閥前截止閥的開度,使進(jìn)口壓力在80%?105%最高工作壓力 范圍內(nèi)變化,記錄此時出口壓力偏差值。

上一條:減壓閥一般要求GB/T 12244—2006

下一條:制動軟管膨脹量試驗方法GB16897-1997

|